Vue d'ensemble de notre centre d'usinage numérique, On distingue les deux rails pour l'axe des X, un seul pour l'axe Y et verticalement le système pour l'axe Z

Au premier plan on a un des 3 moteurs pas à pas qui fait tourner une vis sans fin ce qui a pour effet de faire déplacer la fraise dans une des directions.

L'unité de commande des moteurs n'est pas visible, mais c'est une grosse boîte bourrée de cartes électroniques et d'une interface faisant le lien entre le PC et l'unité de commande

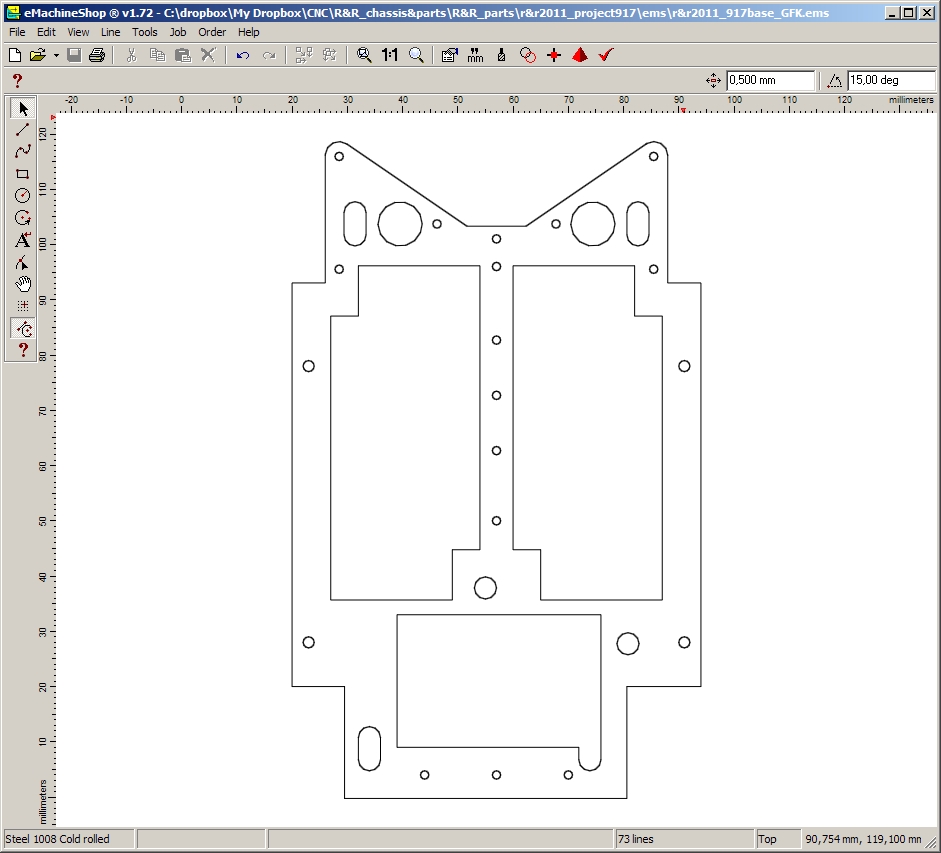

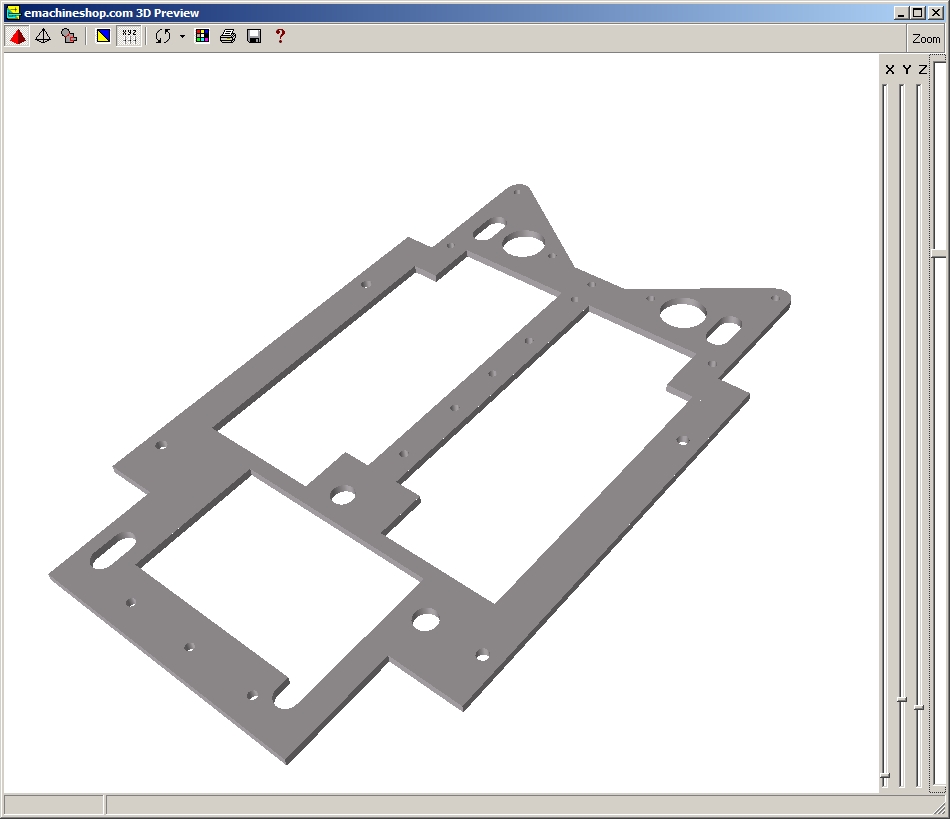

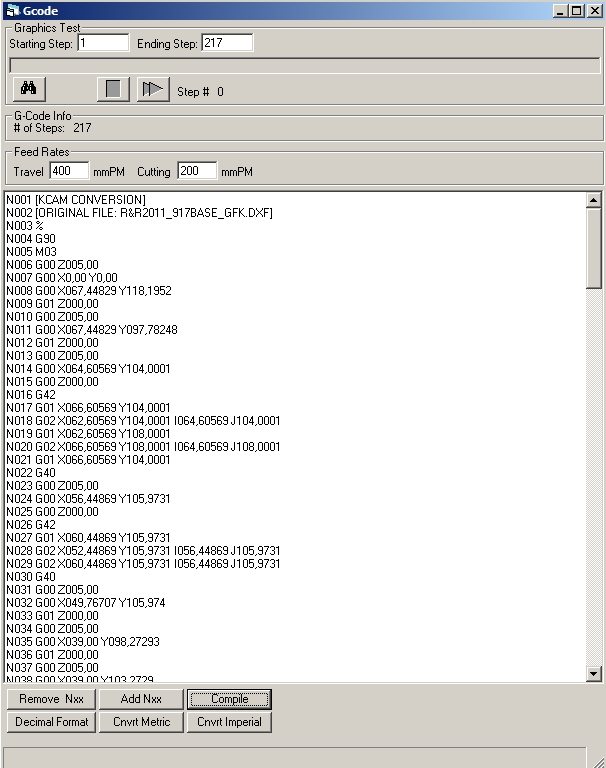

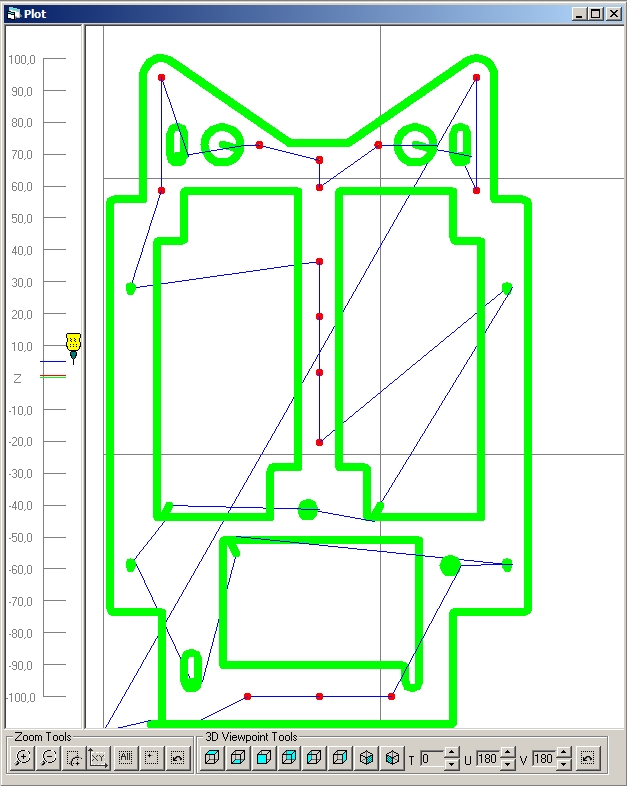

Sur l'écran on voit le plan de la pièce à réaliser et c'est l'ordinateur qui donne ses instructions à l'unité de commande qui elle transmet aux moteurs.

Le moteur Kress, une sorte de Dremel mais professionnelle et pas beaucoup plus cher. Tout est monté sur roulements.

Durant l'usinage on aspire les copeaux histoire d'y voire encore un peu et pour qu'ils n'envahissent pas la pièce.

Sur cette photo vous pouvez également voir la façon d'attacher les plaques